各種工場の省エネ化に寄与する実証試験を開始

NEDO、昭和電線ケーブルシステム(株)、BASFジャパン(株)は、BASFジャパン戸塚工場に三相同軸超電導ケーブルを敷設し、工場の省エネルギー化を目指す実証試験を開始した。民間工場の実系統に三相同軸超電導ケーブルを導入して行う実証試験は、世界で初めてとなる。

●背景

“抵抗ゼロ” の超電導体は大幅な省エネ効果を期待できる。しかし、超電導状態を維持するためには液体窒素などで冷却し続ける必要があり、実用化にはコストなどの課題があった。

そこで、工場で使用している液体窒素を冷媒として採用することで、超電導ケーブルの冷却に冷却装置を新たに設ける必要がなくなり、導入コストの大幅な削減が可能となる。

●敷設と検証

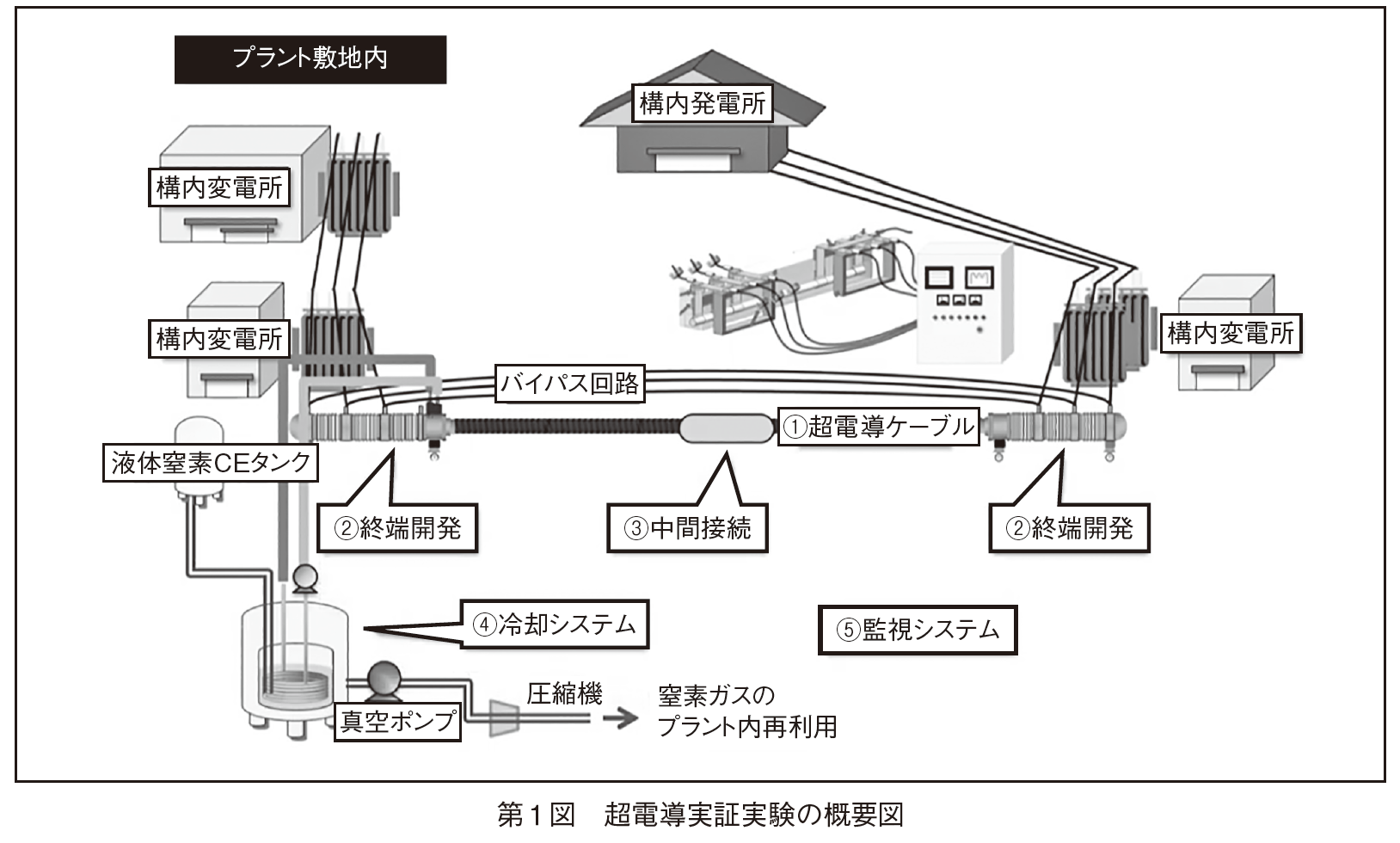

BASFジャパン戸塚工場にて、全長約200 mの三相同軸超電導ケーブルを敷設(第1図)。

液体窒素でのケーブル冷却の検証のほか運用コストの算出や安全性などについて、2020 年11月8日~2021年9月末まで実証試験を行う。

●効果

超電導ケーブルを30 MW以上の大規模電力を使うプラントのケーブルに採用すると、電力損失を95%以上抑制でき、年

間2,000万円以上の電気料金の削減が見込める。

●実証実験の特徴

(1)システムの特徴

①三相同軸超電導ケーブル

電気を流す超電導層を1本のケーブルの中に絶縁層を挟みつつ、同軸上にU、V、W相を流す三層を配置した構造。

②ケーブルの終端

長手方向に3つの電流端子を配置することで、従来型に比べてコンパクト化を実現。

③中間接続

プラント内の狭い場所に敷設しやすいケーブルの延長に使用する「中間接続」を開発。

④冷却システム

密閉容器に貯蔵した液体窒素を減圧による際の蒸発熱を利用して、−200 ℃まで冷却。排気した窒素ガスは回収されプラント内で再利用される。

⑤監視盤

液体窒素の状態を管理するため、終端部分に圧力、温度、流量、液面レベルを計測するセンサを配置し、一元的に監視。

(2)高所と急角度に対応

①液体窒素の流れ

超電導ケーブルを冷却する液体窒素は、超電導導体の中央のフォーマ内部を使った内部流路、超電導導体外側と内部コルゲート管の空間を使った外側流路を往路、復路として流れる。

②敷設ルート

液体窒素は、送電側終端から出ると直ちに6mの高さ(高低差5m)まで急角度で立ち上がり、200 m先までケーブルの内部流路を流れる。その後、受電側終端(地上高1m)まで流れ落ちた後、終端内部の先端で折り返して外側流路内を使って冷却装置まで戻り、冷却されて送電側終端に戻る循環経路を流れる。屋外でこのような高低差と曲がりが入る超電導ケーブルの敷設は民間プラントで行う実証試験と合わせて世界初となる。